【摘要】在自然资源稀缺、生态环境不断恶化的今天,生物质燃料燃烧炉以其燃烧后无污染、燃烧效率高等优点逐步进入了人们的视线。本文对燃烧炉中的振动给料器进行研究,通过试验选择吸铁与电磁铁间距的最优方案,并根据机械振动的谐振原理并通过ANSYS仿真分析对振动给料器的上支架及弹性板进行优化。

引言

传统燃料炉送料装置一般采用拨料轮,其工作原理是由一根轴带动一组齿轮旋转,齿轮的每个齿依次不断地拨动燃料前进,为燃烧炉输送燃料。这种方式主要的缺点是:在齿轮匀速旋转过程中,齿上任意一点在某个矢量方向上的速度是不断变化的,齿轮的这个特点导致送料速度不断变化,送料不均匀,使燃烧效率降低。并且在拨料过程中,齿轮容易被燃料卡住,导致堵塞无法继续送料。

振动给料器送料系统相比传统送料装置相比具有以下优点:送料更加均匀;能够更加精确的控制送料速度;可以满足不同送料量和送料速度的需要,并且大幅提高燃烧效率。

1.振动给料器结构及工作原理

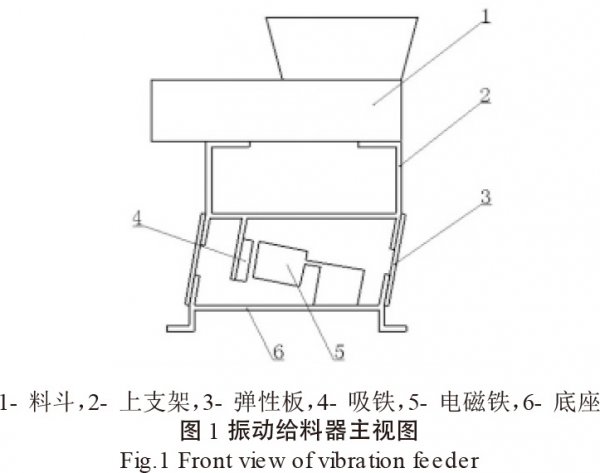

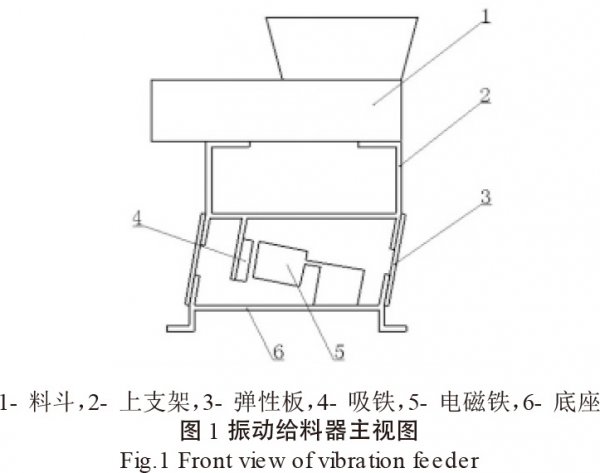

如图1所示,振动给料器由料斗1、上支架2、弹性板3、吸铁4、电磁铁5、底座6组成。电磁铁5固定在振动给料器的底座6上,吸铁4固定在其上支架2上面,吸铁4和电磁铁5左右相对且有一定间隙,上支架2与底座6由弹性板3两端连接,料斗1固定在上支架2上面。如图2、3所示,振动给料器工作时,燃料由料斗1的A口放入,电磁铁5以一个恒定频率通断电,使电磁铁5产生水平方向间断性磁力。当电磁铁5产生水平方向的磁力时,底座6和电磁铁5固定不动,固定在上支架2上的吸铁4与电磁铁5间隙变小但不接触,从而使上支架2发生水平位移,从而使上支架2带动料斗1发生水平位移,并带动弹性板3发生弹性形变;当电磁铁5断电时,磁力消失,弹性板3弹性复位并带动上支架2回到原位,上支架2带动料斗1回复原位。所以,通过不断的通电放电,与上支架2固定的料斗1就产生一定频率和振幅的振动,料斗1里的燃料就会以均匀的速度不断从出B口进入到燃烧器当中进行燃烧。

2.振动给料器优化

振动给料器性能主要体现在一定功率下的送料量及送料稳定性两方面,能够影响这两方面性能的因素如下:调节吸铁与电磁铁的间距可以改变振动给料器振幅的大小,间距变大,则振幅变大,给料量增加,间距变小,则振幅变小,给料量减少;调节振动给料器关键部件的尺寸,使其自振频率与电磁铁的激振频率临近发生共振以增加送料量;调整振动给料器出口大小(出口长,出口宽)也会使送料量相应改变;调整电流通断及电磁铁线圈,就可以控制振动给料器振动频率,也将会影响送料量。因为振动给料器出口大小及振动频率的变化与送料量成线性关系,没有研究价值,所以本文主要通过研究吸铁与电磁铁的间距、自振与激振接近产生共振两方面的研究对振动给料器进行优化。

2.1利用实验对振动给料器吸铁与电磁铁间距进行优化

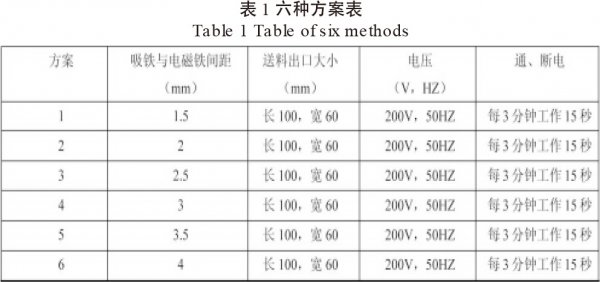

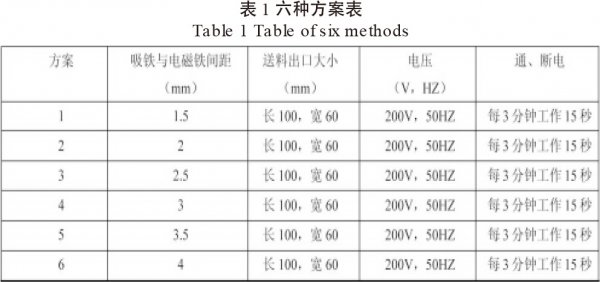

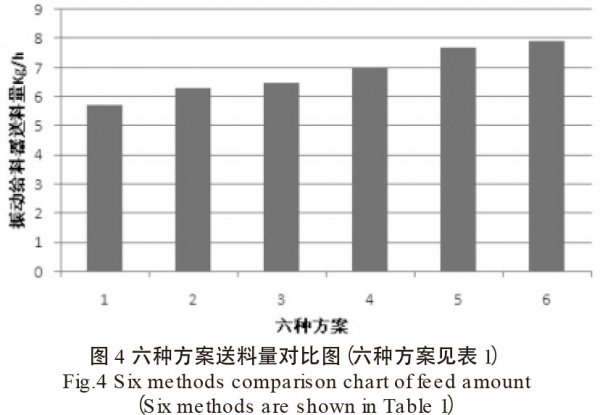

本文采用六种方案来研究对比吸铁与电磁铁之间间距对振动给料器送料量的影响,六种方案见表1:

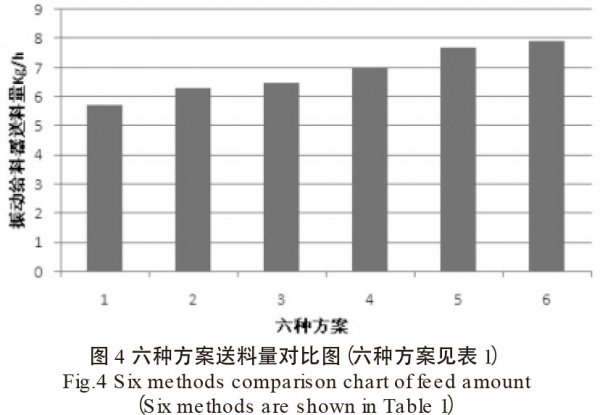

对上述六种不同吸铁与电磁铁间距的振动给料器进行送料量测试,通过实验得出结果如图4所示

从图4中可以看出,随着吸铁与电磁铁间距在1.5mm到4mm范围内加大时,振动幅度相应变大,从而使振动给料器的送料量增加,但是间距增大的同时,磁铁之间的吸引力会逐渐减小,所以当间距增大至4mm时,振动给料器的送料量增加很少,如果继续增大间距,反而会导致振动给料器无法正常工作。

2.2利用谐振理论对振动给料器进行优化

对于电磁振动给料器,根据机械振动的谐振原理可知,当振动给料器的自振频率与电磁铁的激振频率临近发生共振时,料斗振幅最大,送料效率最高。经实践证明,电磁铁的激振频率与给料器自振频率之比在0.85~0.9范围内为最佳。当低于此范围值时,振动给料器的振幅较小,输送能力较低;当高于此范围值时,振动给料器容易出现大幅晃动,工作稳定性差定、自身使用寿命降低。

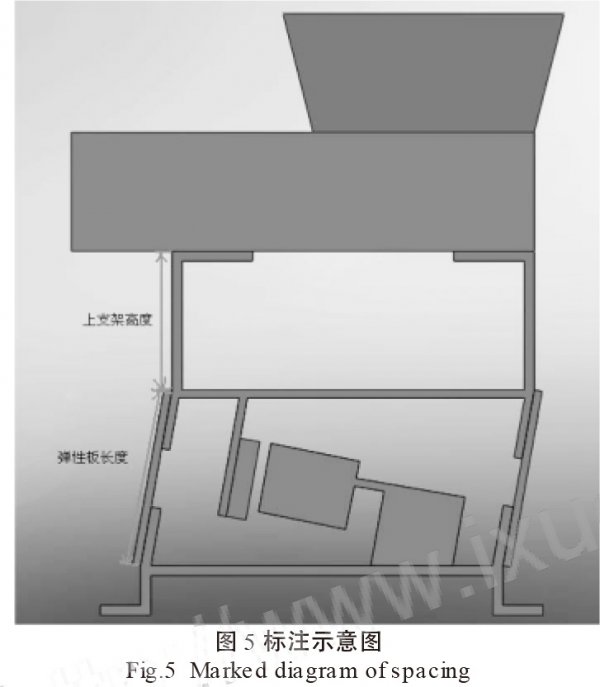

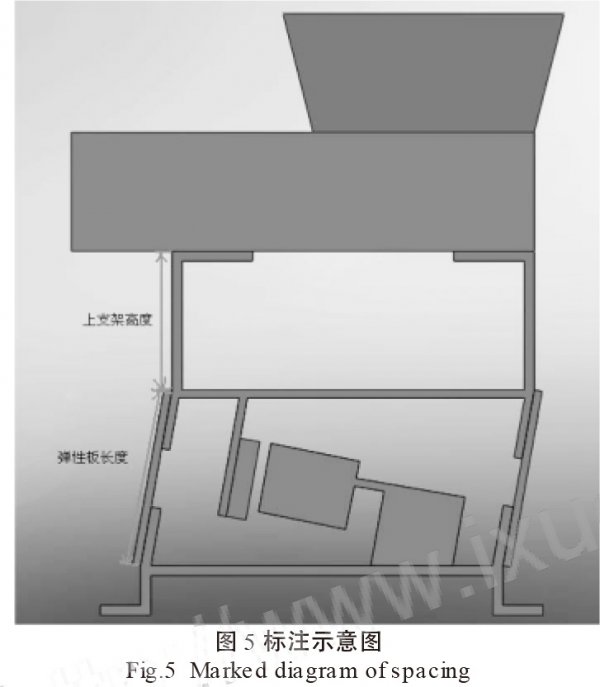

通过调节振动给料器上支架高度、振动给料器弹性板的刚度或长度,都可以改变给料器的自振频率,使其接近电磁铁的激振频率而发生共振,从而达到优化目的。下面利用ANSYS软件对不同上支架高度、不同弹性板长度的振动给料器进行谐振分析。其中,振动给料器上支架高度及振动给料器弹性板长度的标注示意图,如图5所示:

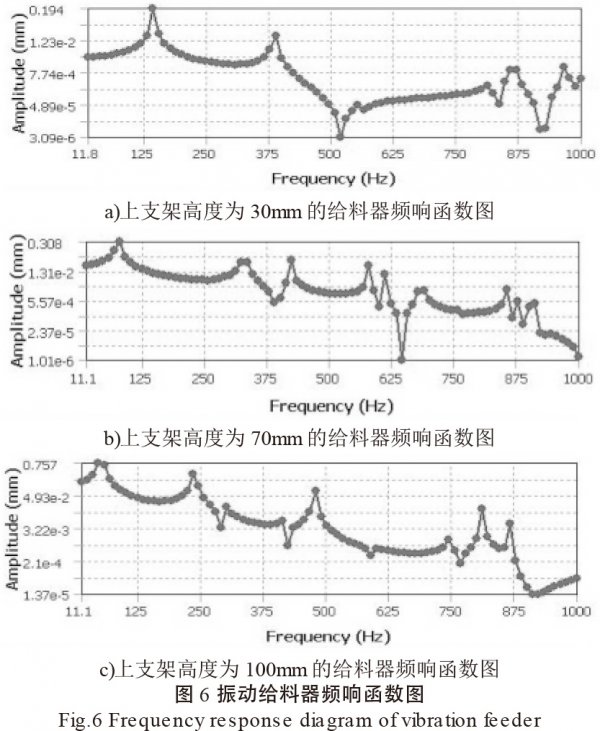

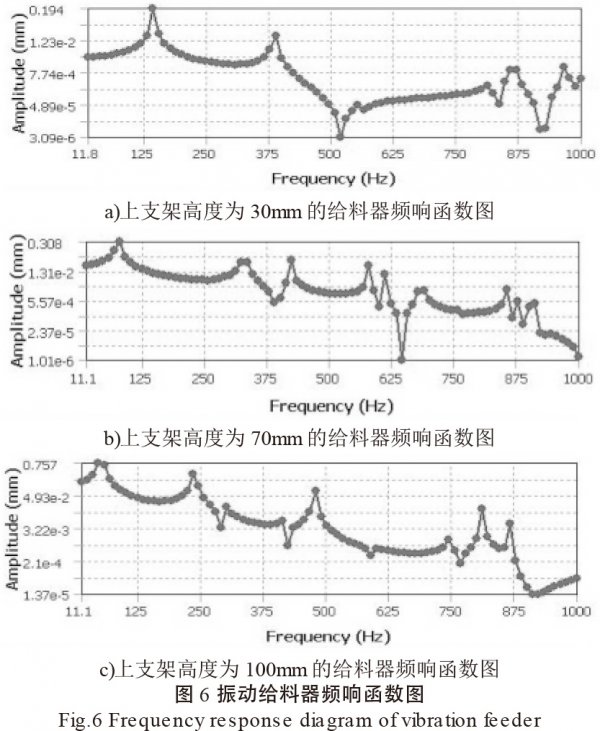

本振动给料器的电磁铁激振频率约为70HZ,分别对弹性板长度为90mm,上支架高度为30mm、70mm、100mm的振动给料器进行谐振分析,得到给料器料斗处的频响函数,如图6所示:

由于本振动给料器的电磁铁激振频率约为70HZ,所以我们主要分析自振频率在0~150HZ范围内振动给料器料斗的响应。从图2-8可知,上支架高度为30mm、70mm、100mm振动给料器的1阶自振频率分别为140HZ、80HZ、45HZ,共振时料斗处水平方向摆动分别为0.194mm、0.308mm、0.757mm。当上支架高度为30mm时,电磁铁的激振频率与给料器自振频率之比为0.5,无法发生共振,料斗振动幅度较低,输送能力降低;当上支架高度为100mm时,电磁铁的激振频率与给料器自振频率之比为1.6,料斗振动幅度过大,影响送料的稳定性;当上支架高度为70mm时,电磁铁的激振频率与给料器自振频率之比为0.875,给料器的自振频率与电磁铁的激振频率临近并发生共振,振动幅度较大且稳定,输送能力较强。因此,选择上支架高度为70mm。

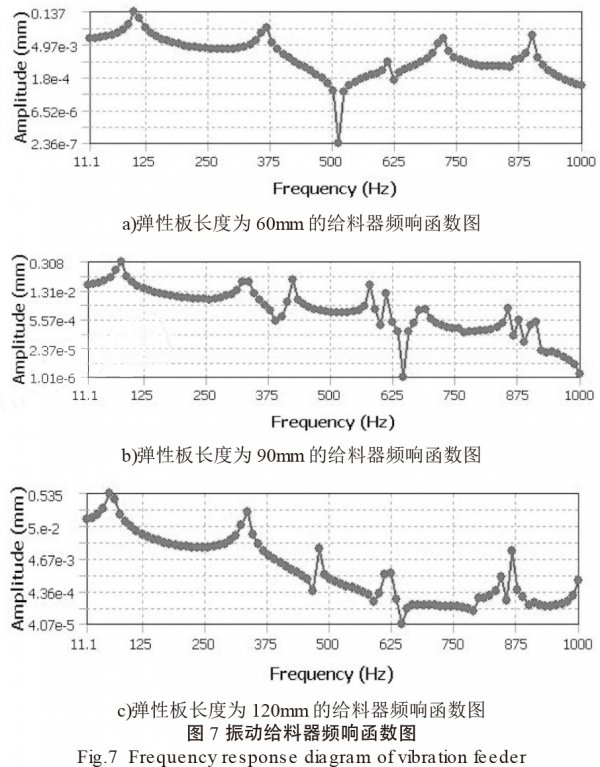

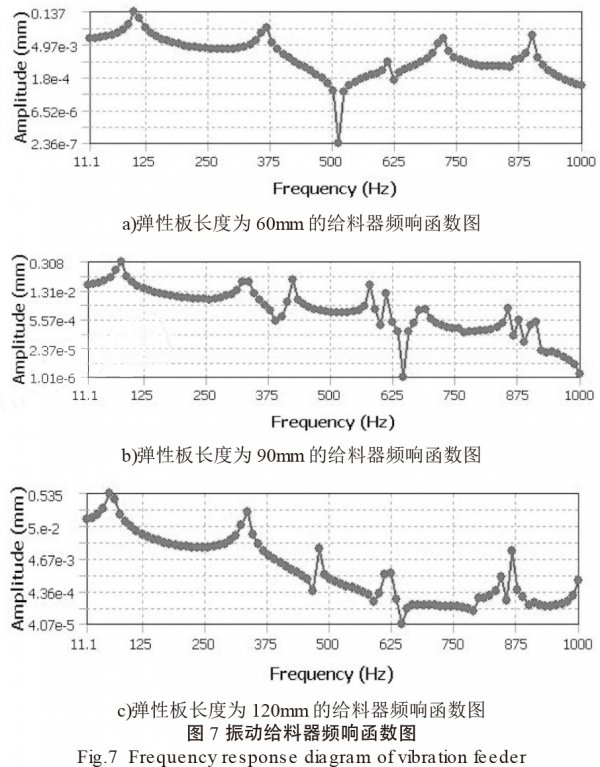

进一步对上支架高度为70mm,弹性板长度分别为60mm、90mm、120mm的振动给料器进行谐振分析,得到给料器料斗处的频响函数,如图7所示:

从图7可知,弹性板长度为60mm、90mm、120mm振动给料器的1阶自振频率分别为100HZ、80HZ、50HZ,共振时料斗处水平方向摆动分别为0.137mm、0.308mm、0.535mm。与上述理论相似,最终选择弹性板长度为90mm振动幅度较大且稳定,输送能力较强的振动给料器。

结束语

本文通过ANSYS仿真,结合实验,对燃烧炉振动给料器的结构、尺寸进行多种方案的优化,并最终选择最优的改进方案,这使得燃烧炉在送料、燃烧方面得到全面改善。

文章来源于中国生物质能源网,如有侵权请联系网站管理员删除。